Silikonkarbid avslöjade: Egenskaper, metoder och tillämpningar

Den här artikeln undersöker de unika egenskaperna hos SIC, inklusive dess struktur, värmebeständighet, kemisk stabilitet och mekanisk styrka, vilket gör det bättre än traditionella material som kisel, galliumnitrid och germanium.Den tittar också på olika sätt som SIC produceras, till exempel Acheson -processen, kemisk ångavsättning och den modifierade Lely -processen och hur dessa metoder förbättrar dess renhet och prestanda för industriella ändamål.Artikeln jämför också SIC: s elektriska, termiska och mekaniska egenskaper med andra halvledare, vilket belyser dess ökande användning på marknader som behöver hög effektdensitet, termisk effektivitet och hållbarhet.

Katalog

Bild 1: En närbild av en kvinnas hand som håller en kiselkarbid (Sic) Crystal (aka Carborundum eller Moissanite)

Kiselkarbidegenskaper (SIC)

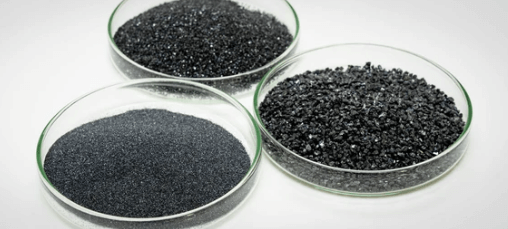

Bild 2: Kiselkarbid i petriskålen

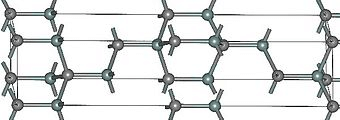

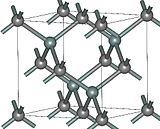

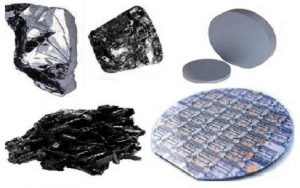

Den vanligaste formen av kiselkarbid är alfa-kiselkarbid (a-SIC).Det bildas vid temperaturer över 1 700 ° C och har en hexagonal kristallform som wurtzite.När temperaturen är under 1 700 ° C produceras beta-kiselkarbid (ß-SIC).Denna version har en kristallstruktur som liknar en diamant.

Bild 3: Alpha Silicon Carbide (a-SIC)

Bild 4: Beta kiselkarbid (ß-SIC)

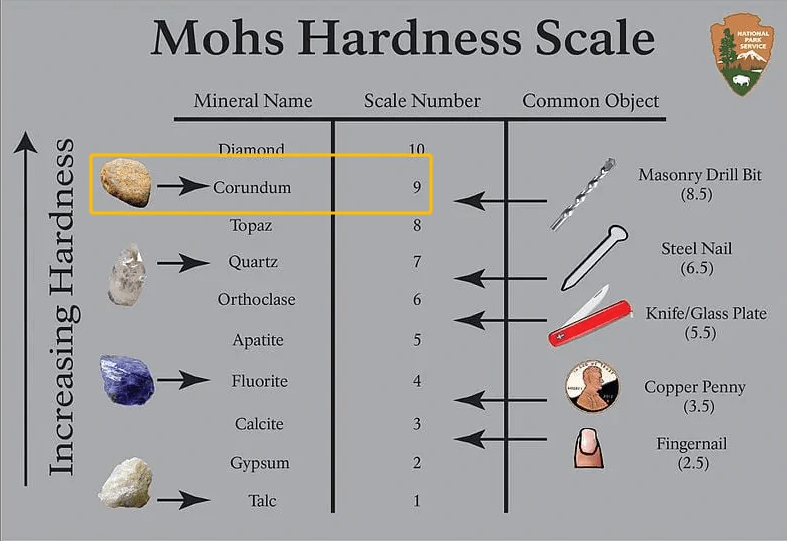

Bild 5: Mohs hårdhetsskala

Kiselkarbid är ett av de svåraste materialen efter diamant, med en MOHS -hårdhet på cirka 9 till 9,5. Knoop -hårdheten kan variera beroende på sin form och renhet, men den är i allmänhet mycket hög, ofta mellan 2 480 och 3 000 kg/mm².

Kiselkarbid tål mycket högt tryck, ofta över 3 000 MPa, har en hög böjstyrka, vanligtvis mellan 400 och 500 MPa, och har en bra dragstyrka, mellan 250 och 410 MPa.

|

Hårdhet

Testmetoder |

Testa

Värderingsområde |

Specifik

Värden (svart kiselkarbid) |

Specifik

Värden (grön kiselkarbid) |

|

Brinell -hårdhet |

2400-2800 HBS |

2400-2600 HBS |

2600-2800 HBS |

|

Vickers hårdhet |

2800-3400 HV |

2800-3200 HV |

3100-3400 HV |

|

Rockwell hårdhet |

- |

83-87 HRA |

87-92 HRA |

|

Mohs hårdhet |

9-9.5 |

9.2-9.3 |

9.4-9.5 |

Sic leder värmen väl, med en termisk konduktivitet på cirka 120 W/MK, vilket gör det bra för Hantera värme inom elektronik.Vid 20 ° C leder den värmen vid cirka 0,41 watt procent av Celsius per centimeter (W/cm ° C).Men när temperaturen går upp till 1000 ° C, dess värmeledning sjunker till cirka 0,21 W/cm ° C.

Vidare påverkas kiselkarbid (SIC) snabbt av de flesta metaller, metalloxidsmältning och alkaliska smälter, men det upplöses inte i syror eller baser.Föroreningarna i teknisk kiselkarbid inkluderar vanligtvis fritt kol (C) och kiseldioxid (SiO2), med små mängder kisel (Si), järn (Fe), aluminium (AL) och kalcium (CA).SIC: s molekylvikt är 40.096.Ren Sic är tillverkad av 70,05% kisel (SI) och 29,95% kol (C).

Bild 6: Silikonkarbid (sic) kemisk struktur

Bild 7: Silikonkarbid (SIC) kemisk struktur

Egenskaper hos n-typ och p-typ kiselkarbid (SIC)

N-typ kiselkarbid (sic)

Kiselkarbid (SIC) är ett tufft material som används i applikationer med hög stress eftersom det hanterar värmen bra och är mycket stark.För att göra N-typ SIC läggs föroreningar, en process som kallas doping, som ändrar dess elektriska egenskaper.Element som kväve eller fosfor, som har fler valenselektroner än kisel, läggs till för att öka antalet fria elektroner i SIC -strukturen.Detta skapar en negativt laddad eller "n-typ", material.

Dessa fria elektroner förbättrar SIC: s elektriska konduktivitet.I N-typ SIC kan elektroner röra sig lättare jämfört med ren SIC, där deras rörelse är begränsad.Denna bättre elektronrörelse gör N-typ SIC idealisk för kraftelektronik och högfrekventa enheter där snabbt och effektivt elektronflöde.Medan N-typ SIC har bättre konduktivitet, utför den inte el såväl som metaller, vilket bibehåller sina halvledande egenskaper.Denna balans möjliggör exakt kontroll av elektronflöde i olika elektroniska anordningar.

P-typ kiselkarbid (sic)

P-typ kiselkarbid (SIC) fungerar annorlunda än sin n-typ version.P-typ doping innebär att lägga till element som bor eller aluminium, som har färre valenselektroner än kisel.Detta skapar "hål" eller utrymmen där elektroner saknas, vilket ger materialet en positiv laddning och gör det "p-typ."Dessa hål hjälper till att bära elektrisk ström genom att låta positiva laddningar röra sig.

Varför SILICON CARBIDE (SIC) föredrog?

Bild 8: Halvledarmaterial

Tabellen nedan ger en detaljerad jämförelse av fyra halvledarmaterial: kisel (SI), galliumnitrid (GaN), Germanium (GE) och kiselkarbid (SIC).Jämförelsen är organiserad i olika kategorier.

|

Aspekt |

Kisel

(Si) |

Gallium

Nitrid (GaN) |

Germanium

(Ge) |

Kisel

Karbid (sic) |

|

Elektriska egenskaper |

Mogna processer, bandgap på 1,1 eV, begränsad

i högeffekt/frekvens |

Hög elektronmobilitet, 3,4 eV bandgap,

Högeffekt/frekvensapplikationer |

Hög elektronmobilitet, 0,66 eV bandgap, hög

läckage |

Bred bandgap på 3,2 eV, effektivt vid hög

spänningar/tempor, låg läckage |

|

Termiska egenskaper |

Måttlig värmeledningsförmåga kan begränsa

högeffekt |

Bättre än kisel men kräver avancerad

kyl- |

Lägre värmeledningsförmåga än kisel |

Hög värmeledningsförmåga, effektiv värme

spridning |

|

Mekaniska egenskaper |

Spröd, tillräckligt för de flesta användningsområden |

Spröd, benägen att spricka på ojämföranden

underlag |

Mer sprött än kisel |

Hårt, starkt, lämpligt för hög hållbarhet

ansökningar |

|

Marknadsföring |

Dominerande på grund av etablerad infrastruktur

och låg kostnad |

Populär inom telekom och försvar, begränsad av

hög kostnad |

Begränsad på grund av mindre gynnsamma egenskaper |

Hög effektdensitet, hög tempoperation,

Effektivitet, hållbarhet, pågående kostnadsminskning |

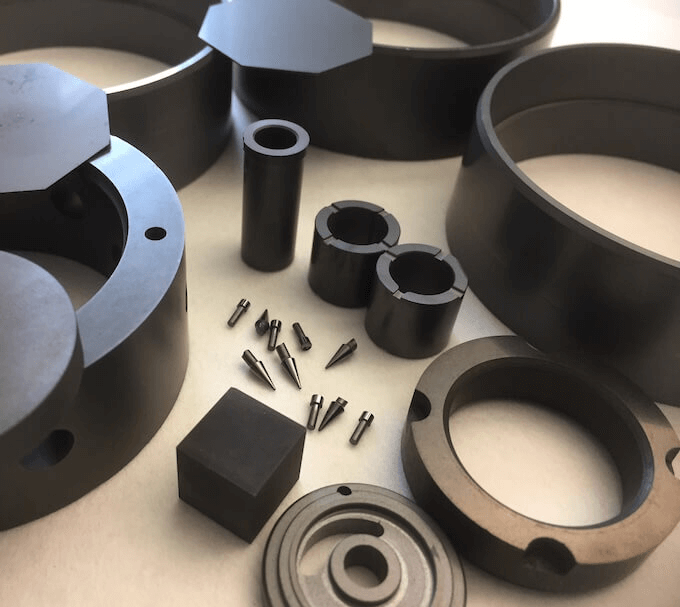

Gör kiselkarbid (sic)

För att göra kiselkarbid värmer du vanligtvis kiseldioxidsand och kolrika saker som kol till nästan 2500 grader Celsius.Detta ger dig mörkare kiselkarbid med några järn- och kolföroreningar.Kiselkarbid kan syntetiseras genom fyra huvudmetoder, var och en med distinkta fördelar skräddarsydda för särskild användning.Dessa metoder inkluderar:

Reaktionsbundet kiselkarbid (RBSC)

Reaktionsbundet kiselkarbid (RBSC) är tillverkad av en fint blandad blandning av kiselkarbid och kol.Blandningen upphettas till en hög temperatur och utsätts för vätska eller ångkisel.Kisel och kol reagerar för att bilda mer kiselkarbid, och kisel fyller eventuella kvarvarande porer.Liksom reaktionsbundet kiselnitrid (RBSN) ändras RBSC mycket lite under sintring.När dessa produkter kommer till smältpunkten för kisel, förblir de nästan lika starka som de var tidigare.RBSC är populärt inom keramikindustrin eftersom den är kostnadseffektiv och kan formas till komplexa mönster.

Bild 9: Reaktionsbundet kiselkarbid

Reaktionsbundet kiselkarbid (RBSC) Förfarande:

Kombinera grova kiselkarbidpartiklar med kisel och mjukgörare.Blanda tills en enhetlig blandning har uppnåtts;

Maskin blandningen i önskade former och former.Säkerställa precision i geometrien för att matcha slutspecifikationer;

Placera de formade bitarna i en hög temperaturugn.Värme till en temperatur som orsakar en reaktion mellan kisel- och kiselkarbidpartiklarna;

Kiselen reagerar med kiselkarbiden, bindning till matrisen och ökar styrka och hållbarhet;

Låt bitarna svalna gradvis till rumstemperatur;

Polera de kylda bitarna för att möta exakta specifikationer och förbättra ytfinishen.

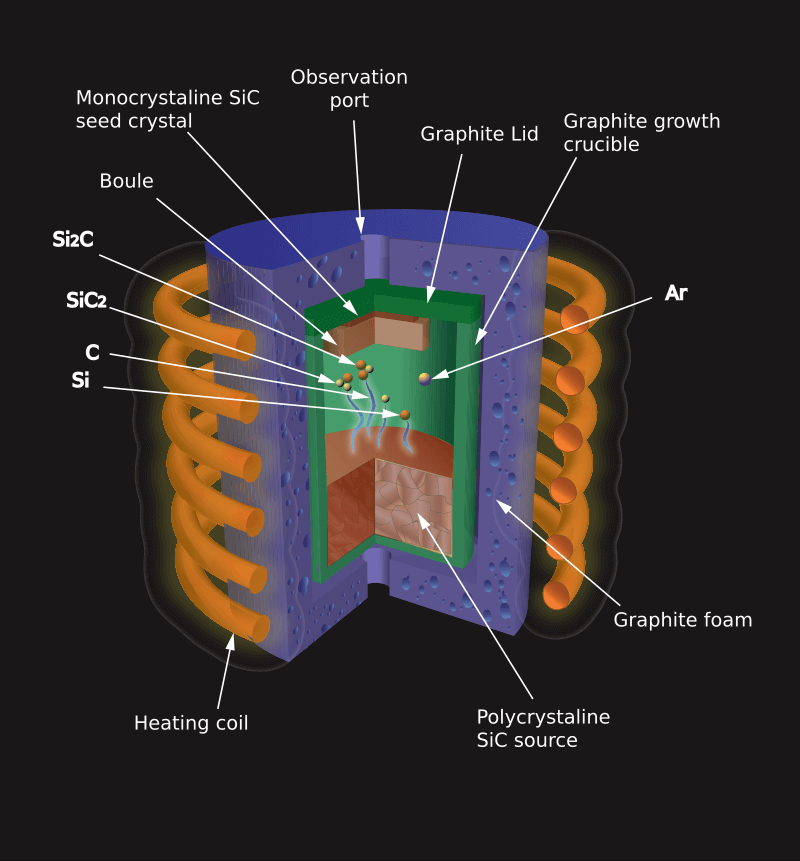

Modifierad LELY -process

Bild 10: Modifierad LELY -process

Metoden skapades 1978 av Tairov och Tsvetkov och kallas också den modifierade Lely-metoden.Den modifierade Lely -processen förbättrar syntesen av kiselkarbidkristaller.Det handlar om uppvärmning och sedan kyla ett SIC-pulver i en halvturad behållare, vilket gör att den kan bilda kristaller på ett frö som hålls vid en något svalare temperatur.

Modifierad LELY Processprocedur:

Blanda kisel och kolpulver noggrant.Placera blandningen i en grafitgelbanor;

Placera degeln i en ugn.Värme till cirka 2000 ° C i en vakuum- eller inert gasmiljö för att förhindra oxidation;

Silikonkarbidblandningen sublimerar och byter från en fast till en gas.

Kiselkarbidångor deponeras på en centralt placerad grafitstång.SIC-enstaka kristaller med hög renhet bildas på stången.

Kyl försiktigt ner systemet till rumstemperatur.

Extrahera högren kiselkarbidkristaller från grafitstången för användning i högteknologiska applikationer.

Kemisk ångavsättning (CVD)

Bild 11: Chemical Vapor Deposition (CVD)

En reaktiv silanförening, väte och kväve användes i en kemisk ångavlagringsmetod (CVD) för att producera kiselkarbid (SIC) vid temperaturer mellan 1073 och 1473 K. Genom att ändra kemiska reaktionsinställningar, makeup och hårdhet hos deponeringsburk kan deponeringsburk kankontrolleras.I CVD-processen för kiselkarbid blandas väte och uppdelat metyltriklorosilan (MTS) på en yta vid hög temperatur och lågt tryck för att skapa ett kontrollerat skikt av tätt kiselkarbid.

CVD -förfarande för kemisk ångavsättning (CVD):

Förbered kiseltetraklorid (SICL4) och metan (CH4) som de primära kemiska källorna;

Placera kiseltetrakloriden och metanen i en högtemperaturreaktor;

Värm reaktorn till den erforderliga temperaturen för att initiera kemiska reaktioner;

Högtemperaturmiljön orsakar reaktioner mellan kiseltetraklorid och metan.Dessa reaktioner bildar kiselkarbid (SIC);

Kiselkarbiden bildas och avlagrar på önskade underlag i reaktorn;

Låt reaktorn och dess innehåll svalna gradvis;

Extrahera de belagda substraten eller komponenterna.Utför eventuella efterbehandlingsprocesser för att uppfylla slutspecifikationerna.

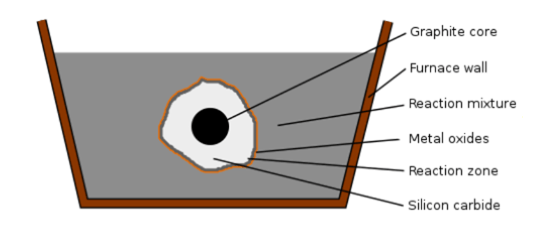

Acheson -processen

Bild 12: Acheson -processen

Det vanligaste sättet att göra SIC är Acheson -metoden.Edward Goodrich Acheson skapade denna process 1893 för att producera SIC och grafit.Många kiselkarbidväxter har använt denna metod sedan dess.

Acheson -processförfarandet:

Blanda kiseldioxidsand med koks noggrant;

Ordna blandningen runt en central grafitstång i en elektrisk resistensugn;

Värm ugnen till nästan 2500 ° C.Håll temperaturen för att driva den kemiska reaktionen;

Den intensiva värmen får kiseldioxid och kol att reagera och bildar kiselkarbid;

Låt ugnen svalna gradvis;

Extrahera den bildade kiselkarbiden från ugnen;

Bearbeta ytterligare kiselkarbiden när det krävs.

Denna tabell ger en förenklad jämförelse av fyra metoder som används för att producera kiselkarbid (SIC).Det syftar till att förstå de unika fördelarna och bästa användningen av varje produktionsteknik.

|

Metod |

Fördelar |

Bäst

Användning |

|

Reaktionsbundet kiselkarbid (RBSC) |

Gör starka, hållbara delar Bra för komplexa former Liten deformation |

Pansarplätering, högpresterande munstycken |

|

Modifierad LELY -process |

Mycket rena kristaller Perfekt struktur Bättre kontroll över processen |

Halvledare, kvantberäkning |

|

Kemisk ångavsättning (CVD) |

Till och med komposition Hög renhet Kan använda olika material |

Slitstödda beläggningar, korrosionsbeständiga

beläggningar, halvledarindustri |

|

Acheson -processen |

Enkel och låg kostnad Kan producera stora mängder Konsekventa kristaller av hög kvalitet |

Slipmedel, eldfasta material |

Kiselkarbid (SIC) i moderna applikationer

Inom fordonsindustrin, särskilt för elfordon, förbättrar SIC inverterprestanda och gör batterihanteringssystem mindre, förlängande fordonsintervall och sänkande kostnader.Goldman Sachs uppskattar att dessa förbättringar kan spara cirka 2 000 dollar per fordon.

Bild 13: kiselkarbidskivbroms

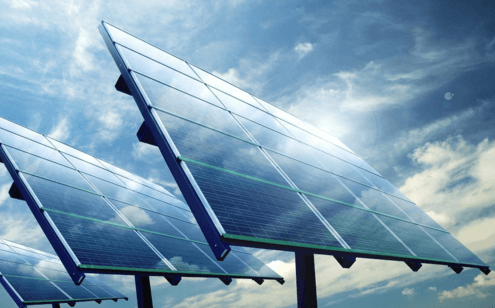

Vid solenergi ökar SIC invertereffektiviteten, vilket möjliggör högre växlingshastigheter, vilket minskar kretsstorleken och kostnaderna.Dess hållbarhet och stabila prestanda gör det bättre än material som galliumnitrid för solapplikationer.

Bild 14: SIC för solenergisystem

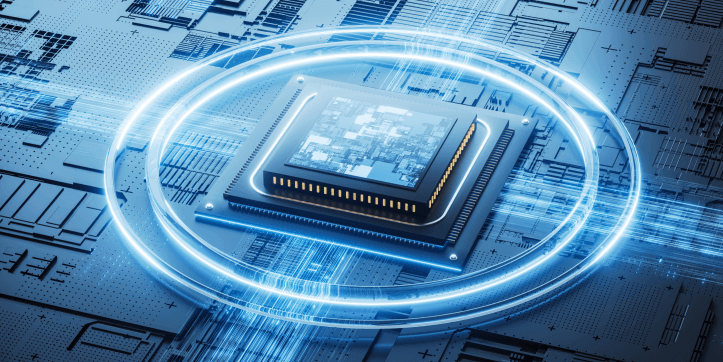

På telekommunikation tillåter SIC utmärkt termisk hantering att enheter kan hantera högre effekttätheter, förbättra prestanda i cellulära basstationer och stödja 5G -utrullning.Dessa framsteg uppfyller behovet av bättre prestanda och energieffektivitet i trådlös nästa gen.

Bild 15: Tredje generationens halvledars kiselkarbid

I industriella miljöer tål SIC hårda miljöer och höga spänningar, vilket möjliggör strömlinjeformade mönster med mindre kylning, högre effektivitet och lägre kostnader, vilket förbättrar systemets prestanda.

Figur16: Ståltillverkning med kiselkarbid

I försvar och flyg- och rymd används SIC i radarsystem, rymdfordon och flygplanelektronik.SIC -komponenter är lättare och effektivare än kisel, bäst för rymdsuppdrag där minskande viktminskningskostnader.

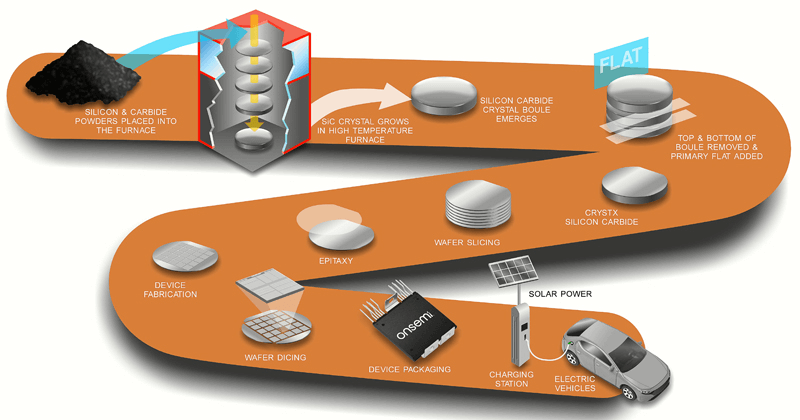

Bild 17: SIC-produktion och applikationer från slutet till slutet

Slutsats

Silicon Carbide (SIC) håller på att gå till material för många applikationer med hög efterfrågan på grund av dess utmärkta egenskaper och förbättrade produktionstekniker.Med sitt breda bandgap, stor värmeledningsförmåga och starka mekaniska egenskaper är SIC idealisk för tuffa miljöer som behöver hög kraft och värmebeständighet.Artikelns detaljerade titt på SIC: s produktionsmetoder visar hur framsteg inom materialvetenskap möjliggör anpassning av SIC -egenskaper för att tillgodose specifika industriella behov.När branscher rör sig mot effektivare och kompakta enheter spelar SIC en roll i fordon, solenergi, telekommunikation och flyg- och rymdtekniker.Pågående forskning för att minska kostnaderna och förbättra SIC-kvaliteten förväntas öka sin marknads närvaro, vilket förstärker dess viktiga roll i framtiden för halvledarmaterial och högpresterande applikationer.

Vanliga frågor [FAQ]

1. Vem använder kiselkarbid?

Kiselkarbid används av industrier och yrkesverksamma som arbetar inom elektronik, fordon, flyg- och tillverkning.Ingenjörer och tekniker förlitar sig på det för sin hållbarhet och effektivitet i miljöer med hög stress.

2. Vad används Silicon Carbide Semiconductor för?

Silikonkarbid-halvledare används för högeffekt och högtemperaturapplikationer.Det används i kraftanordningar för elfordon för att hantera kraft effektivt, och i dioder och transistorer som finns i förnybar energiteknik och högeffektiska applikationer som järnvägssystem.

3. Vad är tillämpningen av kiselkarbid SIC?

Tillämpningar av kiselkarbid (sic) inkluderar:

Power Electronics: Effektiv kraftomvandling och hantering.

Elektriska fordon: Förbättrad prestanda och räckvidd.

Solinverterare: Ökad energiproduktion och tillförlitlighet.

Aerospace: Högtemperatur och högspänningskomponenter.

Industriutrustning: Starka och långvariga delar.

4. Vilka produkter tillverkas av kiselkarbid?

Produkter tillverkade av kiselkarbid sträcker sig från halvledare och elektroniska apparater till slipmedel, skärverktyg och värmeelement.Det används också i rustning och skyddsutrustning på grund av dess hårdhet och termiska motstånd.

5. Var produceras kiselkarbid?

Kiselkarbid produceras i specialiserade anläggningar, främst i USA, China och Europa.Företag driver högtemperaturugnar för att syntetisera SIC från råvaror som kvartsand och petroleumkoks.

6. Vad är skillnaden mellan kisel och kiselkarbid?

Skillnaden mellan kisel och kiselkarbid ligger i deras egenskaper och tillämpningar.Kisel är ett rent element som används i standard halvledaranordningar och solpaneler, medan kiselkarbid är en förening känd för sin hårdhet, hög värmeledningsförmåga och förmåga att arbeta vid högre spänningar och temperaturer.Detta gör SIC idealisk för högeffekt och högtemperaturapplikationer, där kisel skulle misslyckas.